|

詳細情報 |

|||

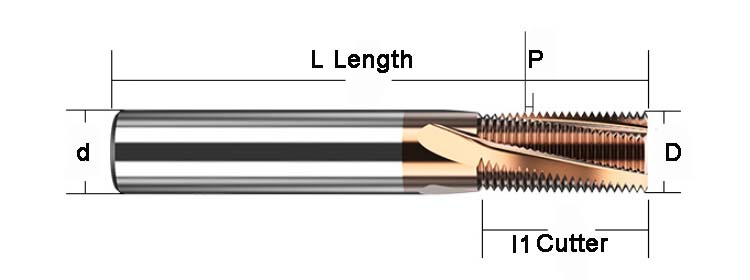

| 商品名: | 超硬スレッドエンドミル 25mm | モデル: | 3フルートスパイラルねじ切りエンドミル |

|---|---|---|---|

| 素材: | 超硬刃先交換式フライスカッター | ワーク: | 鋳鉄・鋼・ステンレス・アルミ |

| 使用法: | フライス加工 | コーティング: | TiAICN |

| 歯の角度: | 55°、60° | 特徴: | 高カッター歯強度 |

| 応用: | 製粉機 | パッケージ: | 1 ピース/箱 |

| ハイライト: | 25 mm スレッド エンド ミル、超硬エンド ミル 25 mm、超硬エンド ミル フル歯,Carbide End Mill 25mm,Carbide End Mill Full Teeth |

||

製品の説明

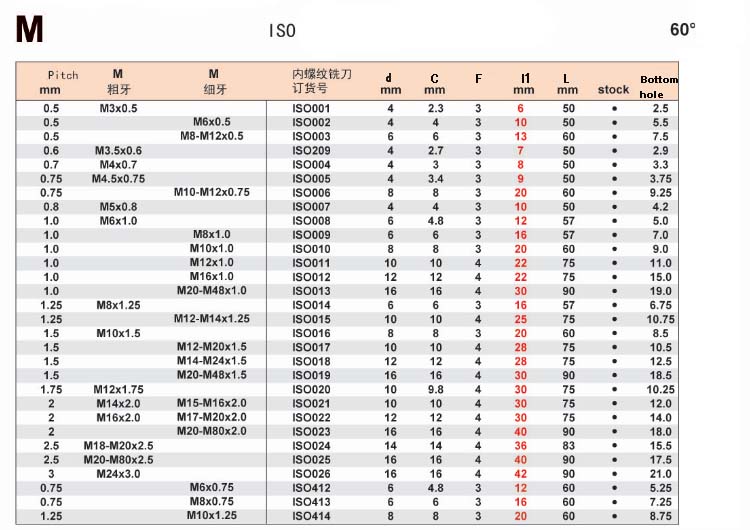

ねじ切りフライスカッター M12x1.75-D9.8x30x75 TiAICN コーティング全歯超硬スレッドエンドミル

速い細部:

- 高硬度

- 高精度

- 良好な耐摩耗性

- 良い仕上がり

- 強力な耐振動性

- 長い人生

説明:

- 従来のねじ加工方法と比較して、ねじフライス加工は加工精度と効率に大きな利点があり、ねじ構造とねじ方向に制限されません。たとえば、スレッド フライス カッターは、回転方向の異なるさまざまなめねじおよびおねじを加工できます。クロスオーバーやアンダーカット構造が許されないねじの場合、従来の旋削方法やタップとダイスでは加工が困難ですが、CNC フライス加工では非常に簡単に実現できます。また、ねじ切りカッターの耐久性は、タップの10倍以上、数十倍以上です。また、タップとダイスでは難しいNCネジ加工の工程でのネジ径調整も大変便利です。

仕様:

|

アイテムグレード

|

HRC45

(YG10X)

|

HRC55

(YL10.2 & WF25)

|

HRC60

(ドイツ K44 & K40)

|

HRC65

(サンドビックH10F)

|

|

詳細

|

粒度 0.7um

Co10% 曲げ強度 3320N/mm2 |

粒度 0.6um

Co10% 曲げ強度 4000N/mm2 |

粒度 0.5um

Co12% 曲げ強度 4300N/mm2 |

粒度 0.5um

Co10% 曲げ強度 4300N/mm2 |

|

コーティングの分類と利点

|

|||||

|

アイテム

|

コーティングタイプ

|

アルティン

|

チタン

|

ティシン

|

ナコ

|

|

特性

|

硬度(HV)

|

3300

|

2800

|

4300

|

42(GPA)

|

|

厚さ(UM)

|

2.5-3

|

2.5-3

|

3

|

3

|

|

|

酸化温度(℃)

|

900

|

800

|

1000

|

1200

|

|

|

摩擦係数

|

0.35

|

0.3

|

0.25

|

0.4

|

|

|

色

|

黒

|

ブロンズ

|

ブロンズとゴールド

|

青い

|

|

|

利点

|

高い熱安定性

|

普通に切る

|

重切削、高硬度切削に最適

|

高精度切断用

|

|

|

高速ドライカットに最適

|

金型鋼、ステンレスの切断に適しています

鋼 |

高硬度切削、金型鋼加工に最適

|

|||

|

超硬切削工具、旋削インサートに最適

|

|

|

|||

知らせ:

- 衝撃による損傷を避けるため、取り扱いには注意してください。

- フライスカッターのローディングとアンローディングは、手を負傷したり、落下によるカッターの刃先の損傷を防ぐために、布で保護する必要があります

- フライス加工中は、機械を始動する前にフライスカッターを作業対象物から完全に離して、作業対象物への衝撃によるカッターの損傷を回避する必要があります

- フライスカッターの刃先とボビンの距離が短いほど、フライスカッターの振動を抑えることができます。カッターの長さは長すぎてはいけません

- 加工対象物をフライス加工するための正しい適切なエンド ミル カッターを選択し、加工対象物の材質に応じて切削速度と送りを選択します。

- 切削データが不明な場合は、送り速度(送り速度)を下げてテストし、加工データを徐々に修正して理想的な生産効果を達成します。フライスカッターの損傷や怪我の原因となるような急激な前進は行わないでください。

アプリケーション:

プリハードン鋼、ステンレス鋼、ダイス鋼、鋼板、耐熱鋼、パイプ、銅・アルミ、鋳鉄、非鉄金属、木材、プラスチック、FRP、その他。汎用操作のスロッティング、リリング、プロファイリング。

![]()

よくある質問

1. 逃げ面摩耗?切削抵抗の増大、逃げ面のノッチ摩耗、面粗度の悪化、精度の悪化。

軟質材種、切削速度過大、逃げ角小、低送り。

耐摩耗性の高い材種を選択する,切削速度を下げる,逃げ面角度を大きくする,送りを大きくする.

2.クレーターウェア?切りくず処理不良、仕上げ面品位不良、仕上げ時 高速加工炭素鋼

軟質材種、切削速度過大、送り過大、チップブレーカ強度不足

耐摩耗性の高い材種に変更、切削速度を下げる、送りを下げる、強度の高いブレーカを選定する。

3.チッピング?突然の刃先欠損(すくい面・逃げ面)、チップ寿命不安定

靭性不足、送り過大、刃先強度不足、工具の不安定。

硬めの材種を選ぶ、送りを下げる、刃先のホーニング(面取りから丸み付け)を強くする、安定性と刃先角度を大きくする

4. フラクチャーを挿入しますか?切削抵抗増加 面粗さが悪い。

靭性不足、送り過大、刃先強度不足、工具の不安定。

硬度の高い材種を選択し、送り量を減らし、刃先のホーニング(面取りから丸み付け)を増やし、安定性と設定角度を増やします。

5. 塑性変形?寸法のばらつき ノーズ摩耗、刃先ドレープ、不動態化 合金鋼加工時 表面粗さが悪い

ソフト材種、切削速度過大、切込み・送り過大、刃先過熱。

赤硬度の高い切削材料を選択する,切削速度を下げる,切削深さと送り速度を下げる,熱伝導率の高い切削材料を選択する(CVD+十分なクーラント).

6. ビルドアップエッジ?刃先でワークが溶ける 仕上げ加工時の面粗度が悪い、切削抵抗が大きくなる、軟質材の切削に。

切削速度が低すぎる、刃先が鈍い、不適切な工具材料。切削速度を上げる、すくい角を大きくする、吸着力を小さくする。

この製品の詳細を知りたい