|

詳細情報 |

|||

| 製品名: | ソリッド超硬コーナーラジアスエンドミル | モデル: | R6 4 フルート タングステン フライスカッター |

|---|---|---|---|

| 材料: | 超硬ソリッド HRC65 コーナラジアスエンドミル | 工作物: | 堅くされた鋼鉄 |

| 使用法: | CNC | コーティング: | AlTiSiN |

| HRC: | HRC65 | 特徴: | 耐久力のある |

| 適用: | CNCの製粉用具 | パッケージ: | 1pcs/box |

| ハイライト: | コーナー ラジアス エンド ミル HRC65、タングステン フライス カッター コーナー ラジアス エンド ミル、HRC65 ソリッド超硬コーナー ラジアス エンド ミル,Tungsten Milling Cutter Corner Radius End Mills,HRC65 Solid Carbided Corner Radius End Mills |

||

製品の説明

HRC65固体Carbidedの角の半径のエンド ミルEndmill R6 4はタングステンのフライスにフルーティングを施す

特徴:

- 耐久力のある光沢度の高いミラーの表面、

- 鋭い4つの端の設計

- 超広い破片の取り外しスペース

- 大きい棒径の設計

- 溝を彫ることは作動し易い

記述:

- 炭化物のエンド ミルは高い硬度の新しいマイクロ タングステン鋼鉄基材から耐久性を成り、;科学的で、端の設計、光沢度の高いミラーの表面、anti-seismicおよび耐久力のある、より高い刃の終わり、より鋭い刃およびより滑らかな切断を設計する;4つの端の設計は摩耗を切ることを減りカッター ヘッドはより鋭く、耐久である;超広い容量の破片の取り外しに高速機械化を実現できる工作物の精密はより高い強力な切断があり。大きい棒径の設計は用具の剛性率そして地震抵抗を非常に高め、用具の破損を減らし、そして処理の効率を改善する;ハンドルの小さな溝の設計は便利な締め金で止めることを実現できる。

製粉変数:

| HRC45炭化物のエンド ミル | 用具の長さ | fz&v | |||||

| 不足分 | 1 | ||||||

| Long1 | 0.9 | ||||||

| Overlength | 0.8 | ||||||

| 専門 | 0.6 | ||||||

| タイプ | 材料 |

強さ 硬度 HRC |

冷却 | ||||

| 空気 | 乾燥した切断 | 液体の注油 | |||||

| P | PI | P1.1 | 自由に構造スチール、浸炭された鋼鉄および癒やされ、緩和された鋼鉄を切る非合金の構造スチール、 | <700> | √ | √ | √ |

| P1.2 | 癒やされ、緩和された鋼鉄 | <1200> | √ | √ | √ | ||

| P2 | P2.1 | Alloyed鋼鉄の、浸炭された鋼鉄のおよび癒やされたおよび緩和された鋼鉄をnitrided | <900> | √ | √ | √ | |

| P2.2 | 鋼鉄、ばねの鋼鉄および高速鋼鉄に耐える工具鋼 | <1400> | √ | √ | |||

| P3 | P3.1 | 鋼鉄、ばねの鋼鉄および高速鋼鉄に耐える工具鋼 | <900> | √ | √ | √ | |

| P3.2 | 鋼鉄、ばねの鋼鉄および高速鋼鉄に耐える工具鋼 | <1500> | √ | √ | |||

| M | M1 | M1.1 | オーステナイトのステンレス鋼 | <700 | √ | √ | |

| M1.2 | フェライト/オーステナイトの(bicrystal)ステンレス鋼 | <1000 | √ | ||||

| M2 | M2.1 | オーステナイトのステンレス製の投げられた鋼鉄 | <700 | √ | √ | ||

| M3 | M3.1 | フェライト/オーステナイトの(bicrystal)ステンレス製の投げられた鋼鉄 | <1000 | √ | |||

| K | K1 | K1.1 | 一次黒鉛の鋳鉄(灰色の鋳鉄)、GJL | <300 | √ | √ | √ |

| K2 | K2.1 | 延性がある鉄、GJS | <500 | √ | √ | √ | |

| K2.2 | 延性がある鉄、GJS | 500-800 | √ | √ | √ | ||

| K2.3 | 延性がある鉄、GJS | >800 | √ | √ | √ | ||

| K3 | K3.1 | Vermicularグラファイトは鋳鉄、GJVを;可鍛性鋳鉄、GJM | <500 | √ | √ | √ | |

| K3.2 | Vermicularグラファイトは鋳鉄、GJVを;可鍛性鋳鉄、GJM | >500 | √ | √ | √ | ||

| H | H1 | H1.1 | 堅くされた鋼鉄/投げられた鋼鉄 | 45-55 | √ | √ | √ |

| H1.2 | 堅くされた鋼鉄/投げられた鋼鉄 | 55-64 | √ | √ | √ | ||

| H2 | H2.1 | 耐久力のある鋳鉄/冷やされた鋳鉄、GJN | √ | √ | |||

| 終わり | |||||||||||||

| Vc (m/min) |

fz (mm/tooth) | ||||||||||||

| 直径 | |||||||||||||

| 2 | 4 | 6 | 8 | 10 | 12 | 14 | 16 | 18 | 20 | ||||

| P | P1 | P1.1 | 332 | 0.028 | 0.05 | 0.07 | 0.091 | 0.11 | 0.128 | 0.144 | 0.16 | 0.173 | 0.186 |

| P1.2 | 272 | 0.026 | 0.046 | 0.066 | 0.085 | 0.103 | 0.12 | 0.135 | 0.15 | 0.162 | 0.173 | ||

| P2 | P2.1 | 304 | 0.028 | 0.05 | 0.07 | 0.091 | 0.11 | 0.128 | 0.144 | 0.16 | 0.173 | 0.186 | |

| P2.2 | 212 | 0.023 | 0.041 | 0.059 | 0.076 | 0.092 | 0.107 | 0.121 | 0.134 | 0.145 | 0.155 | ||

| P3 | P3.1 | 196 | 0.027 | 0.047 | 0.067 | 0.086 | 0.104 | 0.122 | 0.137 | 0.152 | 0.165 | 0.177 | |

| P3.2 | 168 | 0.024 | 0.043 | 0.061 | 0.079 | 0.095 | 0.111 | 0.125 | 0.139 | 0.150 | 0.161 | ||

| P4 | P4.1 | 136 | 0.019 | 0.033 | 0.047 | 0.06 | 0.073 | 0.085 | 0.096 | 0.107 | 0.116 | 0.124 | |

| P5 | P5.1 | 204 | 0.027 | 0.048 | 0.068 | 0.088 | 0.106 | 0.124 | 0.140 | 0.155 | 0.168 | 0.18 | |

| P6 | P6.1 | 136 | 0.013 | 0.023 | 0.033 | 0.042 | 0.051 | 0.06 | 0.068 | 0.075 | 0.081 | 0.087 | |

| M | M1 | M1.1 | 92 | 0.016 | 0.029 | 0.041 | 0.053 | 0.064 | 0.075 | 0.0845 | 0.094 | 0.101 | 0.108 |

| M1.2 | 84 | 0.014 | 0.024 | 0.034 | 0.044 | 0.053 | 0.062 | 0.0695 | 0.077 | 0.0835 | 0.09 | ||

| M2 | M2.1 | 100 | 0.018 | 0.031 | 0.045 | 0.057 | 0.07 | 0.081 | 0.0915 | 0.102 | 0.11 | 0.118 | |

| M3 | M3.1 | 92 | 0.014 | 0.025 | 0.035 | 0.045 | 0.055 | 0.064 | 0.072 | 0.08 | 0.0865 | 0.093 | |

| K | K1 | K1.1 | 364 | 0.047 | 0.083 | 0.117 | 0.151 | 0.183 | 0.214 | 0.2405 | 0.267 | 0.149 | 0.031 |

| K2 | K2.1 | 332 | 0.04 | 0.07 | 0.1 | 0.128 | 0.156 | 0.182 | 0.2045 | 0.227 | 0.245 | 0.263 | |

| K2.2 | 272 | 0.033 | 0.058 | 0.082 | 0.106 | 0.128 | 0.149 | 0.168 | 0.187 | 0.202 | 0.217 | ||

| K2.3 | 152 | 0.019 | 0.033 | 0.047 | 0.06 | 0.073 | 0.085 | 0.096 | 0.107 | 0.1155 | 0.124 | ||

| K3 | K3.1 | 240 | 0.033 | 0.058 | 0.082 | 0.106 | 0.128 | 0.149 | 0.168 | 0.187 | 0.202 | 0.217 | |

| K3.2 | 228 | 0.028 | 0.05 | 0.07 | 0.091 | 0.011 | 0.128 | 0.144 | 0.16 | 0.173 | 0.186 | ||

| H | H1 | H1.1 | 92 | 0.021 | 0.029 | 0.038 | 0.046 | 0.053 | 0.06 | 0.067 | 0.072 | 0.077 | |

| H1.2 | |||||||||||||

| H2 | H2.1 | ||||||||||||

- 次の炭化物のエンド ミルがあなたの条件を満たすことができなければ私達はOEMをカスタマイズした生産を支える。0.2mmから50mmから200mmの25mm、全長、4F、5F、6F、8Fおよびロゴの直径はインチのサイズの端のフライスを含んで、カスタマイズすることができる。あなたの必要性に従って標準外炭化物のエンド ミルを選ぶか、またはカスタマイズするために私達に連絡しなさい。

| 指定 | フルートDia (D) | Rの角度 | フルートの長さ(c) | すねDia (D) | 全長(L) |

| Φ3R0.5*8*d3*50L | 3 | 0.5 | 8 | 3 | 50 |

| Φ3R1.0*8*d3*50L | 3 | 1.0 | 8 | 3 | 50 |

| Φ2R0.5*5*d4*50L | 2 | 0.5 | 5 | 2 | 50 |

| Φ3R0.5*8*d4*50L | 3 | 0.5 | 8 | 3 | 50 |

| Φ4R0.5*10*d4*50L | 4 | 0.5 | 10 | 4 | 50 |

| Φ3R1.0*8*d4*50L | 3 | 1.0 | 8 | 3 | 50 |

| Φ4R1.0*10*d4*50L | 4 | 1.0 | 10 | 4 | 50 |

| Φ5R0.5*13*d5*50L | 5 | 0.5 | 13 | 5 | 50 |

| Φ5R1.0*25*d5*100L | 5 | 1.0 | 25 | 5 | 100 |

| Φ6R0.5*15*d6*50L | 6 | 0.5 | 15 | 6 | 50 |

| Φ8R0.5*20*d8*60L | 8 | 0.5 | 20 | 8 | 60 |

| Φ8R1.0*28*d8*75L | 8 | 1.0 | 28 | 8 | 75 |

| Φ8R2.0*20*d8*60L | 8 | 2.0 | 20 | 8 | 60 |

| Φ8R3.0*20*d8*60L | 8 | 3.0 | 20 | 8 | 60 |

| Φ10R0.5*25*d10*75L | 10 | 0.5 | 25 | 10 | 75 |

| Φ10R1.0*25*d10*75L | 10 | 1.0 | 25 | 10 | 75 |

| Φ10R1.5*25*d10*75L | 10 | 1.5 | 25 | 10 | 75 |

| Φ10R2.0*25*d10*75L | 10 | 2.0 | 25 | 10 | 75 |

| Φ10R3.0*25*d10*75L | 10 | 3.0 | 25 | 10 | 75 |

指示:

1. 炭化物のエンド ミルを使用する前に、用具の偏向を測定しなさい。用具の偏向の正確さが0.01mmを超過したら、切断の前にそれを訂正しなさい。

2. やがて炭化物eがコレット伸びれば、よりよいのから。用具がより長い伸ばしたら、速度、送り速度をまたは切断量減らしなさい。

3. 切断の間の異常な振動か音の場合には、速度を減らせば状態までの量を切ることは改善される。

4. タイプに吹きかければ空気ジェット機のタイプは炭化物のエンド ミルの使用効果を改善できる鋼鉄冷却のために好まれる。

5. 注:回転式テーブルおよび電気手ドリルのような低速機械のために適しなかった。

適用:

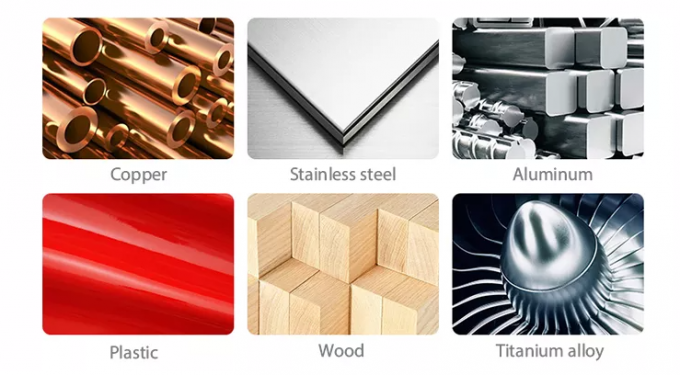

前堅くされた鋼鉄、ステンレス鋼は、鋼鉄、鋼板、耐熱性鋼鉄、管、銅およびアルミニウムの鋳鉄、非鉄金属、木、プラスチック、FRP等死ぬ。、細長い穴がつく一般目的操作側面図を描くrilling。

Q1:工作物の表面は光沢のあるが、凹状および凸状は大きい

resolvent:

(1)は供給を減らす。

(2)最先端の低い数字は表面の優良さを改善するために高頻度の最先端を変える。

Q2:破片は短く、薄いが、粘着性がある破片がある

resolvent:

(1)増加の切断の速度。

(2)ぬれたタイプへの変更(切削液を使用して)、および渦管銃とのそれを用具の温度を減らすのに使用し、過熱することを避けるため。

(3)はマイナーな円形化および不動態化の処置を行う。

(4)製粉をおろす製粉からの変更。

(5)は送り速度か切断手当を増加する。

Q3:横断切口がある

resolvent:

(1)はマイナーな円形化および不動態化の処置を行う。

(2)はwater-insoluble切削液を使用する。

(3)製粉を逆転させる先に製粉からの変更。

Q4:終わりのサイズは余りに小さい

resolvent:

(1)製粉をおろす製粉からの変更。

(2)は切断手当を減らす。

(3)はチャックまたはばねのコレットを取り替える。

(4)はエンド ミルの切込み歯丈を減らす。

(5)増加の切断の速度。